A energia que nos move

Ao longo de décadas a nossa indústria tem sido confrontada com desafios que obrigam as empresas a reinventar-se. A evolução do setor e a sua capacidade para se manter rentável tem sido determinada pela forma como usamos a energia. Tem sido esta a chave do sucesso. Hoje somos convocados a lidar com desafios globais, que impactam para lá do nosso setor. Qual pode ser o nosso papel? E como é que isto se relaciona com a energia que nos move?

Por Gualter Vasco

Diretor de Transformação Digital e Gestão de Ativos da Altri

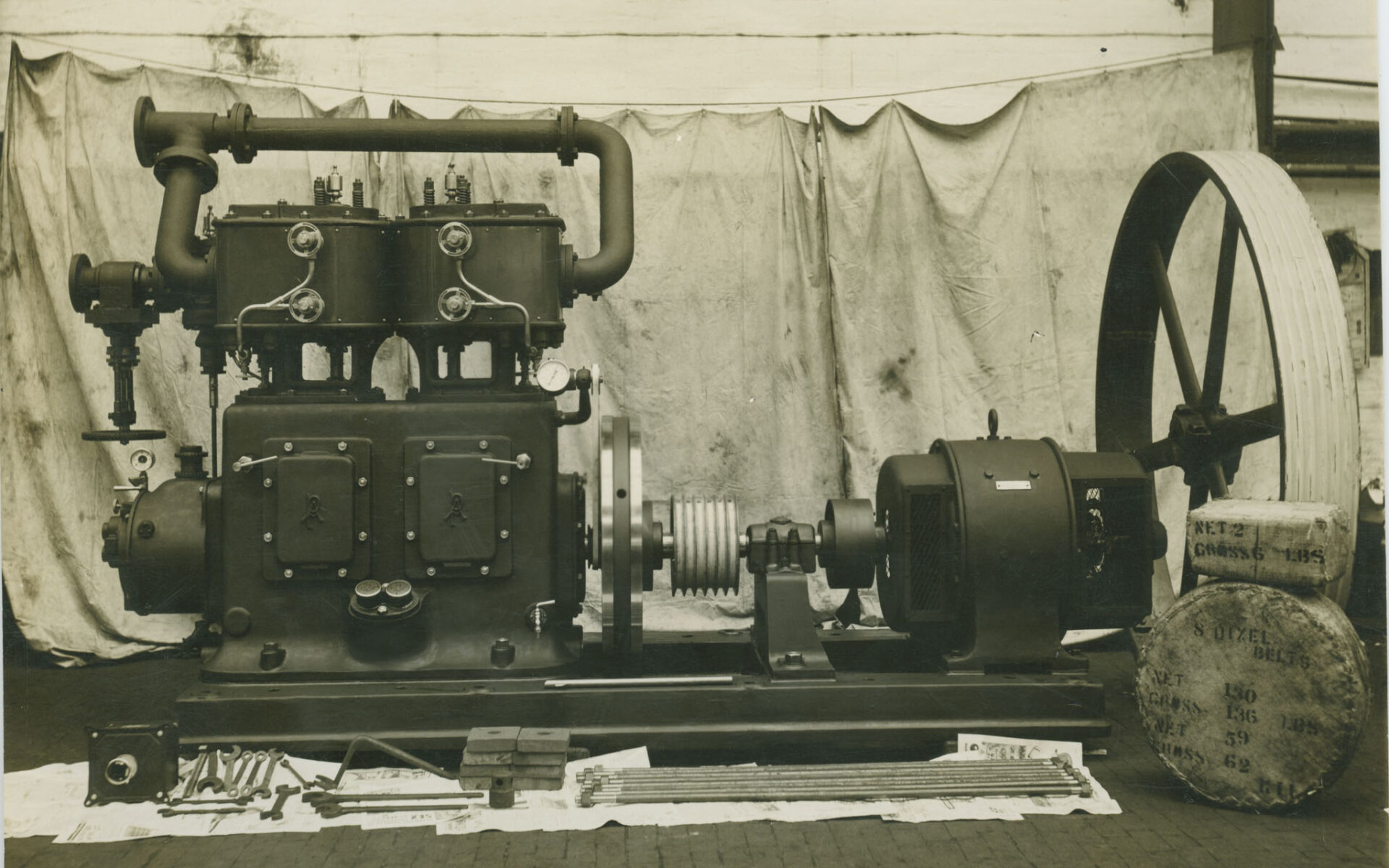

As primeiras fábricas de fibras de celulose dependiam principalmente do vapor, quer enquanto fonte de energia térmica quer para fornecer energia motriz às máquinas; a madeira e o carvão eram as principais fontes de energia primária.

A progressiva eletrificação da indústria a partir do final do século XIX veio trazer enormes ganhos de eficiência: o desenvolvimento do motor elétrico permitiu a substituição dos engenhos a vapor e por essa via a diminuição do uso de combustíveis e as inovações introduzidas no gerador elétrico deram origem a máquinas que permitiram às fábricas gerar a sua própria energia elétrica. Graças à Guerra das Correntes, travada entre Westinghouse e Edison toda a indústria evoluiu e a nossa não foi exceção. O acionamento dos geradores era principalmente hídrico, mas muito rapidamente as turbinas a vapor foram assumindo um papel cada vez mais importante. Mais ou menos por esta altura descobriu-se o petróleo e entram em exploração, nos EUA, os primeiros poços comerciais, dando início a uma nova era.

O petróleo revolucionou a indústria, não só enquanto fonte de energia, mas também, por exemplo, porque permitiu o desenvolvimento dos lubrificantes exigidos por maquinaria cada vez maior e mais complexa, ou porque novas indústrias nasceram para trabalhar produtos seus derivados. No plano energético assistiu-se a um movimento de substituição das fontes de energia até então usadas, quase exclusivamente renováveis, pelos combustíveis derivados do petróleo.

O crescimento da indústria e a expansão da economia que se seguiu trouxe novos desafios. A concorrência entre pares obriga as empresas a dar mais atenção à forma como se usam os recursos e a energia não é exceção. Os processos industriais ajustam-se de forma a melhorar o aproveitamento do calor e a produção combinada de calor e eletricidade – a cogeração, tende a ser regra.

O próximo grande salto dá-se por volta da década de 1930 com a invenção da caldeira de recuperação para o processo kraft; este marco, talvez o mais importante da história da indústria da celulose, fechou virtualmente o ciclo de cozimento, e, para além de permitir recuperar os químicos inorgânicos e gerar energia térmica para alimentar boa parte das necessidades das fábricas, permite ainda a redução muito significativa do impacto ambiental das fábricas. A motivação de G. H. Tomlinson era a recuperação dos químicos, mas a verdade é que o impacto do seu trabalho no perfil energético das fábricas foi disruptivo, com efeitos diretos na rentabilidade das empresas, promovendo o crescimento do setor e levando à generalização do processo kraft, remetendo as outras pastas químicas para mercados de nicho.

O período de crescimento da indústria da celulose que se seguiu à II Guerra Mundial, muito impulsionado pela procura e pelo crescimento da economia ocidental, acontece sem grande preocupação com aqueles que são hoje princípios e valores inquestionáveis.

O uso eficiente de recursos, a sustentabilidade e a circularidade eram dimensões secundárias do negócio e só muito pontualmente eram tidos em consideração. Até ao primeiro choque petrolífero, em 1973. O agravamento dos custos de produção, diretamente por via dos preços dos produtos energéticos e indiretamente por via da escalada dos preços dos químicos usados, obriga a indústria da celulose a repensar os seus processos.

Alternativas aos químicos derivados do petróleo

Por um lado, procuram-se alternativas aos químicos derivados do petróleo ou cuja produção dele dependa e por outro procuram-se alternativas aos combustíveis fósseis.

Se em relação aos químicos pouco mais se pode fazer que otimizar a sua utilização, reduzindo o consumo e aumentando ao limite do possível a sua recuperação, no que respeita à procura de alternativas aos combustíveis fósseis assistimos à entrada dos combustíveis renováveis, que gradualmente conquistam o seu espaço, com destaque para a biomassa, desperdícios de madeira e outros resíduos florestais. Muitas fábricas ressuscitaram velhas caldeiras a carvão ou adaptaram caldeiras a fuel óleo para a queima destes “novos” combustíveis, na maior parte dos casos de formas que estavam longe de ser as mais eficientes. Mas era o possível e em tempo de guerra não se limpam as armas.

Nas últimas décadas do século XX há uma clara aposta no desenvolvimento de soluções tecnológicas para a eficiente valorização energética da biomassa. Convém ter em consideração que para a generalidade da indústria, o termo “biomassa” engloba os restos de madeira, serrim e casca, além dos resíduos florestais. Durante este período há claras melhorias na performance das caldeiras; passa a ser possível queimar de forma eficiente as biomassas mais difíceis e alarga-se alargando o leque dos resíduos passíveis de valorização. Abrem-se linhas paralelas de desenvolvimento e surgem soluções para a gasificação daqueles combustíveis, procurando oferecer soluções aos clientes que não podiam ou não queriam apostar em novas caldeiras e que desta forma passavam a ter também uma alternativa aos combustíveis fósseis. No entanto, a verdade é que estas soluções se mantiveram uma minoria e a opção recai ainda hoje, maioritariamente na utilização de caldeiras de biomassa.

A Altri assumiu o compromisso de descarbonizar as operações industriais, eliminando os combustíveis fósseis como fonte de energia primária até 2030.

Este foi um pouco do caminho que nos trouxe até ao presente. Ao longo dos cerca de 150 anos da nossa indústria vimos que na área da energia se encontraram soluções, técnicas ou de simples reorganização do negócio, que permitiram responder a questões relacionadas com o nosso impacto ambiental ou social ou simplesmente manter os custos de produção controlados de modo a assegurar os níveis de rentabilidade necessários para manter as fábricas a funcionar.

A rentabilidade do negócio é uma questão sempre presente. Se não forem rentáveis as empresas definham e desaparecem. Mas, para lá desta questão óbvia, hoje somos confrontados com apertadas exigências em matéria de ambiente e de sustentabilidade. São-nos exigidos planos de substituição dos combustíveis fósseis e de melhoria da nossa performance no domínio da sustentabilidade. As metas são apertadas e são globais. Todos, cidadãos e empresas, somos chamados para o combate às alterações climáticas.

Será que o que nos trouxe até aqui nos pode levar mais adiante?

A Altri assumiu o compromisso de eliminar os combustíveis fósseis como fonte de energia primária até 2030. Como vamos lá chegar? Como podemos afinal contribuir para esta causa global? Estas são, sem dúvida, metas ambiciosas, que nos obrigarão, em alguns casos, a recorrer a soluções que ainda não estão comercialmente disponíveis ou para as quais há muito poucas referências em exploração.

O primeiro objetivo parece fácil: basta reduzir o consumo e aumentar a produção. Devemos continuar a otimizar as operações para reduzir os consumos e encontrar formas de aumentar a geração. Para conseguir os incrementos com que nos comprometemos vamos ter de continuar a apostar na geração para autoconsumo. Estamos a concluir a instalação de unidades de produção com painéis fotovoltaicos em todas as fábricas, nos viveiros e na Quinta do Furadouro. No total estas UPACs somam mais de 15MW de potência instalada e contribuirão de forma decisiva para que se alcance aquele objetivo, na medida que o aumento da injeção na rede será equivalente à energia nelas produzida. Esta é uma solução que provavelmente será expandida, com instalação de mais painéis nas fábricas ou mesmo fora delas.

No que respeita à descarbonização, as soluções são menos óbvias. Pelo menos para a Biotek e para a Celbi. Para descarbonizar estas duas fábricas temos de encontrar combustíveis renováveis para alimentar os fornos de cal, que representam pouco mais de 90% do consumo total de combustíveis fósseis em cada uma. A Caima não tem forno de cal e com o arranque da nova central a biomassa deixa de necessitar de gás natural e será, até ao final de 2023, a primeira fábrica portuguesa (e provavelmente da Europa) livre de combustíveis fósseis.

Para substituir os combustíveis atualmente usados nos fornos, são apontadas várias opções. São conhecidas várias referências que recorrem à madeira como combustível, através da sua gasificação e posterior queima do gás de síntese ou com base na queima direta da madeira moída e pulverizada. São soluções mais ou menos comuns nas regiões onde a madeira ou restos de madeira são abundantes, como a América do Sul ou na Escandinávia. Todos sabemos que em Portugal há escassez de madeira para pasta, pelo que é impensável usá-la para este fim. Além disso estas soluções exigem investimentos avultados em equipamentos.

Uma solução mais ou menos comum, de aplicação fácil, é a queima do metanol produzido na fábrica. Esta prática não coloca grandes dificuldades e pode dar um contributo relevante para a descarbonização. Na Celbi o metanol já representa cerca de 15% da energia primária alimentada ao forno e na Biotek, em cuja instalação não se extrai o metanol, esta solução está a ser estudada. Estas soluções, baseadas na valorização de recursos locais já existentes, parecem ser as de mais fácil implementação.

Num plano diferente surge a valorização da lenhina como combustível. A solução mais conhecida tem o nome comercial de Lignoboost e permite a sua extração para uma forma sólida, permitindo a sua colocação no mercado da indústria química ou a sua utilização como combustível. Há algumas referências conhecidas, mas os elevados volumes de investimento, quer na instalação de produção da lenhina quer na adaptação dos sistemas de queima do forno, tornam esta solução pouco interessante.

Outra alternativa é a da queima de hidrogénio no forno. O hidrogénio será, sem dúvida, uma peça chave para a descarbonização da economia. No nosso caso em concreto, a sua utilização como combustível nos fornos é possível, mas tem algumas limitações. A sua temperatura de chama é substancialmente mais elevada do que a do gás natural, obrigando a cautelas adicionais, quer no controlo do processo quer no acompanhamento dos efeitos sobre os materiais do forno; são necessários refratários especiais e é necessário ter em consideração as características metalúrgicas dos metais envolvidos. As referências que se conhecem são principalmente de instalações onde o hidrogénio está disponível como subproduto, resultante da produção de outros químicos no site, e apontam para que se possa queimar hidrogénio até cerca de 30% das necessidades do forno.

O hidrogénio verde é produzido por eletrólise da água usando eletricidade renovável e pode ser usado como combustível, como forma de acumulação de energia ou para injeção na rede de gás natural ou, ainda, para produzir outros combustíveis renováveis. de gás natural sejam também consumidores de hidrogénio verde. Um outro combustível verde que pode substituir o gás natural é o biometano. O biometano não é nada mais do que gás metano produzido a partir de fontes renováveis, geralmente por digestão anaeróbia de resíduos de origem agropecuária, restos de alimentos ou lamas orgânicas das ETAR. Os resíduos resultantes da digestão podem ser usados diretamente como fertilizante na agricultura. A Caima recorre a esta tecnologia desde 1991 para tratar uma parte do seu efluente, produzindo biogás que é queimado nas caldeiras. O biometano é um substituto direto do gás natural e a sua utilização não exige qualquer alteração das instalações. Por esta razão, uma possibilidade para a descarbonização das nossas operações pode passar pelo desenvolvimento de projetos de produção de biometano; estes projetos, se forem desenvolvidos próximo das fábricas podem gerar sinergias e, por exemplo, usar as lamas das fábricas como matéria-prima. Esta tecnologia está perfeitamente implantada e existem milhares de instalações desta natureza na Europa. A generalidade dos estados europeus tem hoje ambiciosos planos de expansão da produção de biometano, que em alguns países representa já hoje uma percentagem muito relevante do gás consumido.

As soluções até aqui mencionadas podem ser parte do roteiro para a descarbonização das nossas operações industriais, permitindo atingir as nossas metas. Tratam-se de projetos com diferentes graus de complexidade, envolvendo tecnologias com diferentes níveis de maturidade e exigindo níveis de investimento significativos.

O papel da Altri em matéria de descarbonização não se esgota na substituição dos combustíveis fósseis usados nas nossas fábricas por combustíveis verdes. Podemos assumir uma participação mais global e contribuir para que outros setores da economia encontrem alternativas para a sua descarbonização. Um setor particularmente difícil é o dos transportes; apesar do crescimento da percentagem de veículos ligeiros de passageiros elétricos, ainda não se vislumbra para breve a eletrificação da aviação ou dos grandes navios porta-contentores. Para estes setores é preciso encontrar combustíveis de substituição, renováveis, que possam ser usados pelas frotas já em serviço. A solução passa pela produção de combustíveis sintéticos, os e-fuels. Estes combustíveis são produzidos usando hidrogénio verde e CO2 verde, captado por exemplo dos gases de fumos da caldeira de recuperação ou de uma caldeira de biomassa; através de diferentes reações químicas é possível obter combustíveis que podem substituir diretamente o jet-fuel, a gasolina ou o gasóleo. Um pouco por toda a Europa têm sido anunciados projetos deste tipo, maioritariamente para a produção de SAF – Sustainable Aviation Fuel ou e-Metanol destinado ao setor do transporte marítimo. As nossas fábricas são fontes de CO2 verde e podem ser âncoras para projetos desta natureza, com elevado grau de complexidade e envolvendo investimentos da ordem das centenas de milhões de euros. Uma instalação para a produção de e-Metanol, por exemplo, instalada junto a uma das nossas fábricas pode gerar sinergias vantajosas para ambos. Além de fornecer o CO2, podemos usar o efluente final para a produção de hidrogénio ou fornecer energia térmica sob a forma de vapor ou água, fria ou quente; a produção de hidrogénio gera um excedente de oxigénio, muito superior aos consumos normais das fábricas, que para além das aplicações habituais, pode por exemplo ser usado no arejamento na ETAR permitindo reduzir o número de compressores utilizados, ou misturado no ar de combustão das caldeiras ou do forno permitindo reduzir o consumo dos ventiladores. Finalmente, podemos usar parte do hidrogénio ou do e-Metano produzido para alimentar ao forno, como substituto do gás natural.

Procurei neste texto dar uma imagem resumida das opções que temos ao nosso dispor para esta maratona. A Altri está comprometida com o atingimento das metas a que se propôs e estamos conscientes do nosso papel na comunidade. Sentimo-nos na obrigação de ser parte da solução para os desafios com que a nossa sociedade se depara. E mais uma vez temos de nos reinventar. E de novo a solução pode apoiar-se na energia que nos move.